粉砕加工試作のご紹介

少量から各種鉱物の粉砕・分級を行います!

保有設備一覧

| ボールミル 100K アルミナライナー | 1基 | デシンター M-4 | 2台 |

| ボールミル 200K アルミナライナー | 1基 | 小型ミキサー | 2台 |

| ボールミル 600K アルミナライナー | 2基 | ポットミル | 数台 |

| ボールミル 600K アルミナライナー | 1基 | スプレードライヤー(小型) | 1台 |

| ボールミル 1000K アルミナライナー | 1基 | 振動フルイ 1000強力型 | 1台 |

| ボールミル 1000K アルミナライナー | 1基 | 振動フルイ 1000型 | 3台 |

| ボールミル 1000K アルミナライナー | 1基 | 振動フルイ 700型 | 5台 |

| ボールミル 2000K アルミナライナー | 1基 | ミシン | 5台 |

| ジョークラッシャー | 2台 | ヒートシーラー | 1台 |

| ジョークラッシャー 動刃 固定刃 | 1台 | デジタル秤 | 13台 |

| ロールクラッシャー(アルミナロール) | 2台 | ||

| アトマイザー CIW-20 | 1台 | ||

| アトマイザー FA-AW7(SUS) | 1台 |

粉砕加工試作のメリット

① 乾式をメインに粗粉砕から微粉砕まで粉砕が可能

窯業原料をはじめ各種鉱物・活性炭・樹脂等幅広い物質の粉砕実績があります。

他社で断られたものでも一度ご相談ください。

②1kg~30kg程度のテスト粉砕から量産まで対応可能

通常、300㎏以上/ロットでの試作先が多い中、こちらの加工先様は少量での対応が可能です。

お気軽にお問合せください。

③凝集物等の解砕や多種多様な鉱物の粉砕・混合が可能

粉砕したものをご所望の比率で混合することも可能です。お客様での工程改善にも繋がります。

粉砕加工とは

粉砕加工とは、物質を細かな粒子や粉末に破砕する加工プロセスです。

大きな塊や粗い粒子を粉砕機に投入し、回転や振動、圧力などによって物質を細かく

破砕・砕くことで、目的の粒子サイズや形状を得ます。

これにより、物質の利用効率、反応性、吸収性、分散性などが向上し、

さまざまな産業分野で重要な役割を果たします。

粉砕加工の産業への応用範囲

粉砕加工は化学、製薬、鉱業、食品、化粧品、セラミックス、電子部品など

多岐にわたる産業で行われています。

触媒の製造、薬品合成、鉱石処理、粉体塗装、インク製造、素材の改良など、

さまざまな工程や製品の製造に欠かせないプロセスです。

粉砕加工のメリット

粉砕加工によって原料の利用効率が向上し、製品品質が改善されます。

微細な粒子や粉末の特性を活かして、新製品の開発と革新が可能になります。

エネルギー効率の向上や均一性の確保など、産業界においてさまざまなメリットをもたらします。

また、近年では従来、産廃物として廃棄していたものを粉砕・分級することにより、

原料として再利用し、廃棄物の削減につながる等循環型社会の実現にも一役買っております。

粉砕工程のご紹介

粉砕設備

■ボールミル

中粉砕~粗粉砕・100~5µ

ボールミルとは、固体物質をボールと共に回転する容器内で破砕・粉砕する装置です。

内部の研削媒体(ボール・メディア)と摩擦や衝撃を起こし、原料を微細な粉末にします。

1 原料の仕込み量

2 ボール(メディア)投入量

3 粉砕時間

上記3点を調整し、目的とする粒度に粉砕します。

■ロールクラッシャー

粗粉砕・10~0.5㎜

ロールクラッシャーは、2つ以上の回転するロール(巻き取り器)が原料を挟み込んで

圧縮・粉砕する機械です。

粒子サイズの一貫性を制御しやすいため、 特定の粒度範囲の製品を得ることができます。

また、回転するロールが原料を連続的に粉砕するため、効率的な粉砕と高い生産性が実現されます。

その他設備

■小型スプレードライヤー ■ポッドミル

■分級機 ■ピンミル(デシンター)

少量からの造粒に対応した小型スプレードライヤーや各種分級機・ピンミル(デシンター)

ポッドミル等小ロットからの試作対応のために必要な設備は全て揃っております。

粉砕加工試作 事例のご紹介

[事例]

業種: ガラス製造会社

課題:製造工程で副生品として発生し、廃棄しているフレーク状ガラスを有効活用したい

[解決策]

粒度が異なるフレーク状ガラスが粉砕・分級をすることにより、

粒度が揃ったガラスパウダーに生まれ変わりました。

粉砕加工によって従来、捨てざるを得なかったものを

高付加価値製品の原料として再利用することが可能になりました。

[お客様の声]

小ロットから粉砕・分級試作が行えるため試しやすい。

また、量産機も自社にあり試作から量産が一括で行えることもメリット。

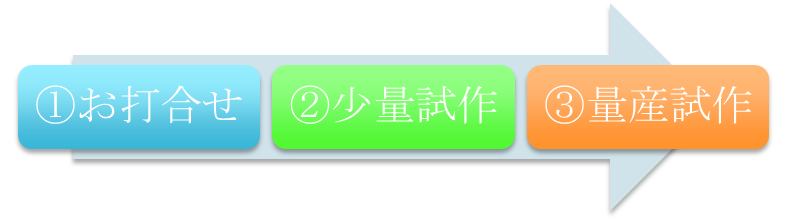

[試作の流れ]

①お客様の要望をヒアリングし、目標とする粒度、そのための粉砕方法を選定します。

粉砕する素材と設備の相性やコストとの兼ね合いもあるので、

より効率的に狙った粒度に加工する為に綿密なお打合せを行います。

②少量試作機で粉砕を行います。

各種条件の確認及び粉砕効率・収率等を測定します。

③量産試作

少量試作の条件にて量産機で同様の結果が得られるか確認のため試作を行います。

【まとめ】

この事例は粉砕加工において課題に対する効果的なソリューションを提供し、

廃棄物の削減及び有効活用という結果をもたらしました。

粉砕加工は限りある資源を無駄にしない循環型社会の実現を可能にし、

会社としてのイメージアップにも繋がります。

(お客様の開発案件ですので具体的な数値等詳細は伏せさせていただきます。)

上記事例以外にも製品顧客の要望に応じた最適な粉砕プロセスを提供し、

効果的な粉砕加工を実現してきました。

少量・設備的に不可能等、他社で断られた案件でも

是非SAKU×SAKUにご相談ください。