多種や多様なプラスチック成形品を製作します!

【営業品目】

●試作金型 ●量産金型

●治具作成

●造形試作(3Dプリンタ)

●プラスチック射出成形

●二次加工(メッキ・塗装・しぼ等)

●各種部品加工

【主要設備】

●複合フライス ●旋盤

●ラジアルボール盤 ●卓上ボール盤

●射出成型機130t、250t、350t

●ワイヤーカット

●放電加工機 (被加工物の硬さに関係なく高精度な加工が可能)

放電加工機

(左)全景・(中央)アップ・(右)加工後

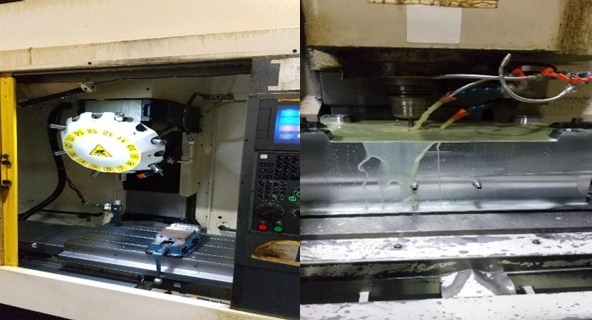

(左)マシニング(大隅)611v

(右)マシニング(ファナック)α‐D14LiB5

【主な使用原料】

●PP系 ●PE系 ●PS系 ●PC系

●ABS系 ●AES系

●ナイロン系

ご依頼から成形までの流れ(例)

パターン①

手順1. ご要望聞き取り 設計データ

(3D)入手

2. 試作金型の製作

(金型材料:アルミ・ZAS)

※条件により試作金型を飛ばす場合有り

3. 量産金型の製作(鉄)

4. プラスチック射出成形

5. 成形品仕上げ等

パターン①の試作金型を利用した場合の利点

短納期で製作可能であり、試験用でも量産と同等の成形品を製作可能で、小ロットの成形でも対応可能です。試作型は量産型よりも20~30%コストが抑えられます。また試作型は量産型よりも柔らかい鋼材を使用する為、改造もしやすく、その場合もコスト面でメリットがあります。

パターン②

手順1. ご要望聞き取り 設計データ

(3D)入手

2. 造形試作

(手造り・3Dプリンタ)

3. 量産金型の製作(鉄)

4. プラスチック射出成形

5. 成形品仕上げ等

パターン②の造形試作を利用した場合の利点

ご希望のイメージと実際の形を手に取って確認することが可能です。形によっては3Dプリンタを用いて造形する為、イメージの共有がしやすいメリットがあります。

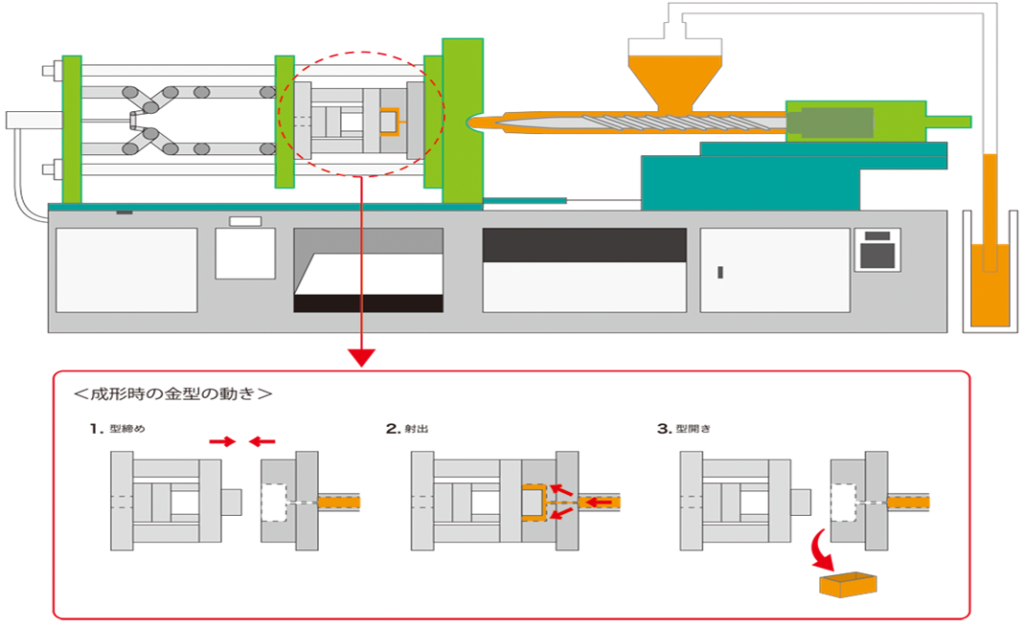

プラスチック射出成形とは

プラスチック射出成形(インジェクション成形)とは、金型を用いた成形方法の一つです。プラスチック材料を加熱して溶かし、金型に射出した後、冷やすことで成形されます。

射出成形の利点

プラスチック成形品の肉厚を一定に保つことが出来る為、成形品に安定性があります。他の成形方法の場合、成形品の角や折れ曲がった部分の肉厚が薄くなる場合があり、その部分が弱くなってしまいます。射出成形なら複雑な形状の物でも安定して製作することが可能です。

【用途例】

●自動車部品 ●家電部品

●医療部品 ●土木資材部品

●車椅子部品 ●搬送用樹脂トレイ

材料選定から成形まで全てお任せください!

主材料となるプラスチック(合成樹脂)も弊社で入手可能です。

材料から金型製作、成形まで一手にお引き受けいたしますのでご安心ください。

もちろん試作だけでもOKです。お気軽にお問合せください。