スタンパブル成形で高強度かつ大型製品を低圧力で実現!

スタンパブル成形は、板状の樹脂素材を加熱しプレス成形を行う方法です。

ガラス繊維強化樹脂での量産やカーボン繊維強化樹脂やリサイクル材料等トライを行っております。

新規材料開発を行う素材メーカー様や自社で発生する繊維強化プラスチック廃材をリサイクルしたい企業様等様々なお客様よりお問い合わせ頂いております。ペレット、破砕品でも成形検討可能です。

材料選定~試作~量産まで一貫して対応させて頂きます。

素材について

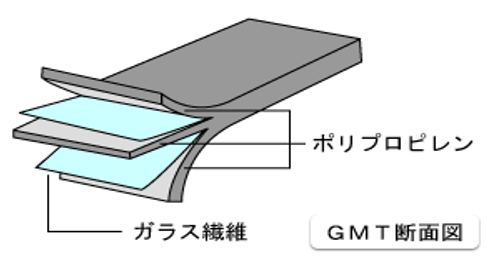

繊維で強化された熱可塑性のシート状(板状)材料を一般的にスタンパブルシートと言います。ガラス長繊維マットにより強化された熱可塑性樹脂シート(Glass Mat reinforced Thermoplastics sheet)がGMTと呼ばれ量産材料として、多く使われております。

弊社では、UNIシート(メーカー:三菱ケミカルアドバンスドマテリアルズ㈱)を用いて生産しております。

UNIシート(ガラス繊維強化PPシート)

UNIシート(ガラス繊維強化PPシート)は、ポリプロピレンを連続ガラス繊維マットで強化したシート状の複合材料となります。

加熱炉にて溶融し、金型に投入し圧縮成形を行い、量産を行っております。ガラス繊維不織布の繊維長が残ったまま成形出来るため、高い剛性・耐熱性・耐衝撃性を保ちながら軽量化を図ることができます。

付帯設備により後加工、組付けまでの一貫生産が可能です。

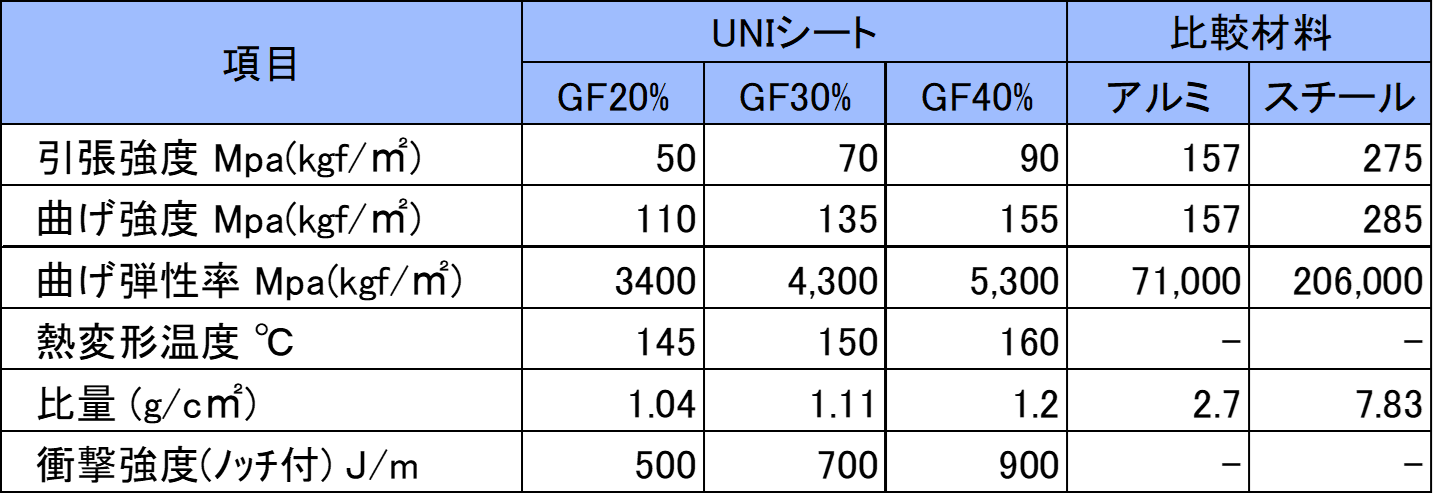

UNIシートの特性

〇比重

ガラス繊維(GF)40% 品 1.2g/cm3

鉄やSMCより比重が小さく、製品の軽量化が可能です。

〇強度

連続ガラス繊維を使用している為、GFPP射出成型品に比べて、曲げ・衝撃強度などに優れています。

〇タフネス

耐衝撃性に優れ。特に低温になるほどその特性を発揮します。

〇寸法安定性及び方向性

連続ガラス繊維で特殊な構造をしているため、流れ特性が良く、方向性の少ない、寸法安定性の良い成形品が得られます。

〇耐薬品性

ポリプロピレンを使用しているので、耐薬品性が良く大量生産に向いています。

また、複雑な形状を一体成型できる為、工程が大幅に簡略化でき、コストダウンがはかれます。

〇その他

くぎ打ち、ねじ切り、ボルト止めなどの後工程ができます。SMCのように貯蔵期間に制限がありません。金属などのインサートが可能です。

その他リサイクル樹脂材料、カーボン繊維強化材料等での試作を行っております。

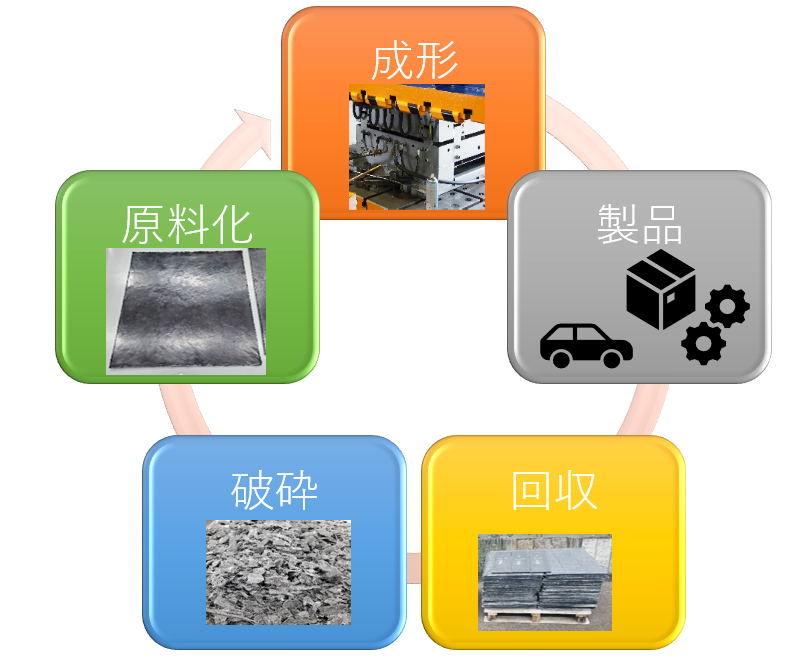

リサイクルの取り組みについて

出荷製品のリサイクルフローを確立できるように、成形品を破砕し再度原料化、成形トライ等を日々行っております。

スタンパブル成形の特徴と利点

〇原料を直接プレスし圧力をかける為、射出成形と比較し低圧力で大きな製品を成形可能

他の成形方法よりも大きな製品を成形できます。

射出成形とスタンパブル成形での必要圧力の違い

射出成形 :400kgf~/c㎡*

スタンパブル成形:150kgf~/c㎡* (*PP+GF40%の場合)

※盤面サイズ2200×1500以内で成形可能。最大1800*900サイズの成形を行っております。

・低い成形圧力の加工機で成形行うことにより、加工レートを下げ、コスト低減に付与

・射出成形と比べて金型を抑えることができる。

〇連続繊維を維持した樹脂成形が可能

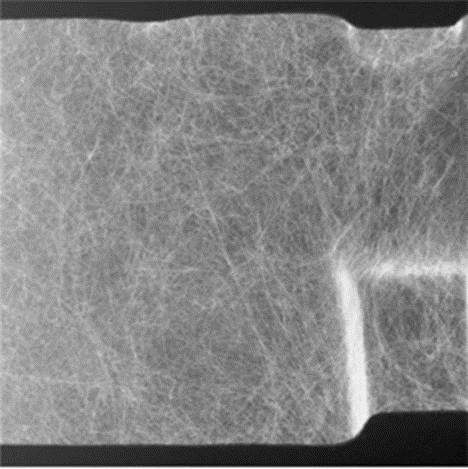

成形品のレントゲン写真

射出成形ではペレットに含浸できる繊維長は最大約8mmですが、GMT原料では15mm程の長さを維持したまま成形できます。

連続ガラス繊維をそのままに成形が可能となります。

〇アルミ、鉄部品等の代替で検討可能

肉厚・リブ等の形状によりアルミ、スチール代替として検討可能です。

板金加工では「絞りプレス、穴抜きプレス、外形プレス」等の複数工程を要する複雑形状を簡略化可能です。

成形方法について

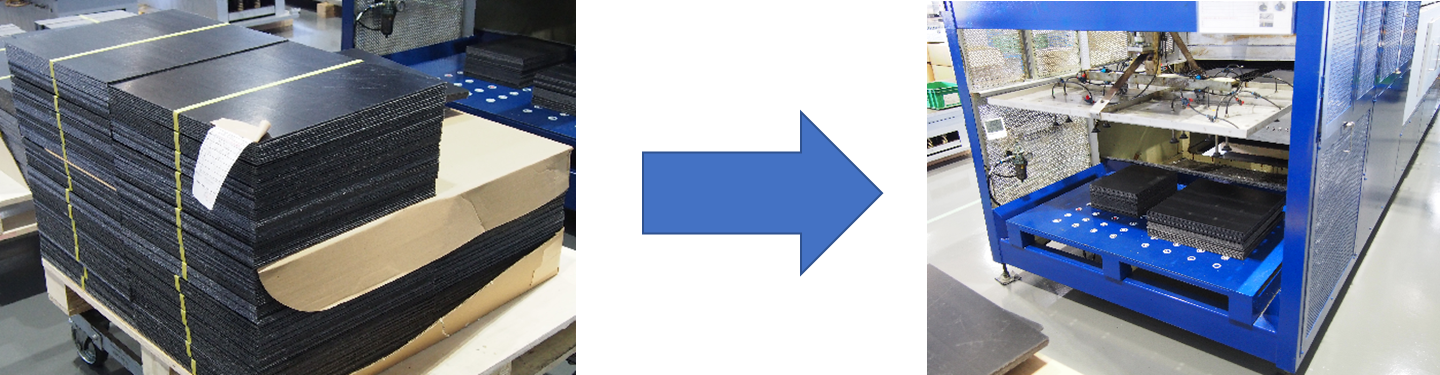

① ブランクの作成

UNIシートは、成形しようとする目的物の形状や肉厚により決められたチャージパターンに従って、一定の大きさ、形のブランクにカットします。

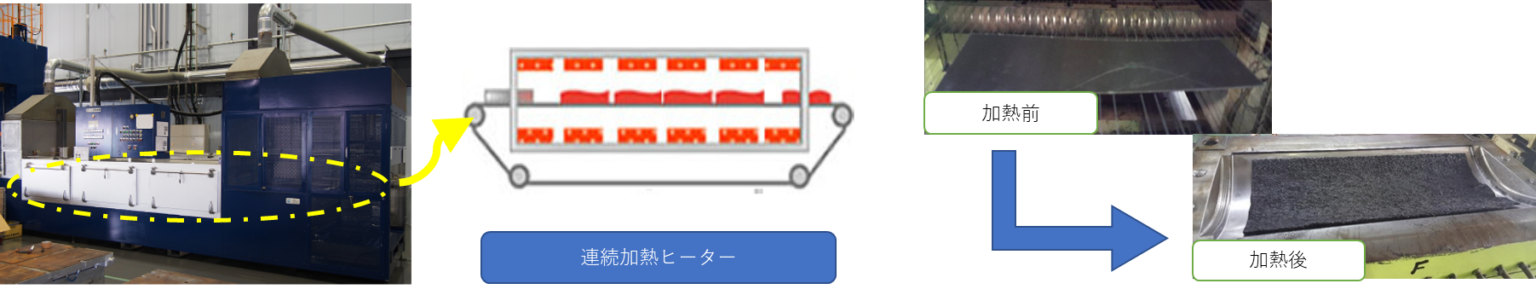

②加熱

ブランクは、加熱炉(赤外線ヒーター)で、180~200秒の間に、内部温度190度以上、表面温度220℃以下に加熱します。

③ 圧縮成形

加熱炉から出た、熱く膨れたUNIシート(ホットブランク)は、プレスに取り付けられた金型の下型の上に、予め決められたチャージパターンに従って配置します。

次に圧縮成形に移ります。下型に置かれたホットブランクの上端に金型の上型が接触するまでは高速度で降下させ、ついで低速度で高圧を負荷し、冷却、固化させます。

・成形圧力:100~200kgf/cm2

・成形サイクル:30~60秒

・金型温度:常温~50℃

④後加工

製品の仕上げ、二次加工等を行います。

成形加工品目

トラクタ用ロータリーカバー

自動車用バッテリートレイ

〇自動車シート搬送用パレット等

設備情報

〇量産機

・800t油圧プレス機 : 盤面サイズ:2200mm×1500mm

・加熱ヒーター : 最大温度400℃

他150tプレス機、パンチプレス機等

スタンパブル成形後、 「トリム」、「穴あけ」工程まで一貫して生産可能

〇試作機

・230t油圧プレス機 : 盤面サイズ:500mm角

・バッチ式加熱ヒーター : 最大温度400℃

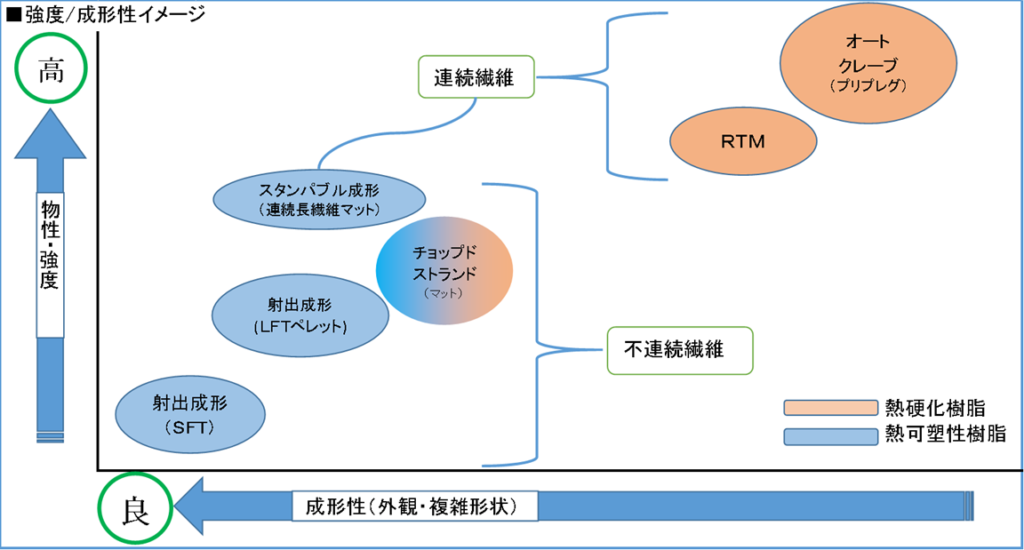

他の成形方法との比較

〇まとめ

・スタンパブル成形の特徴は、繊維強化プラスチックの繊維長を維持したまま成形を行うことが可能であること。材料を金型に投入し、プレス機にて直圧で成形を行うため、射出成形と比較し低出力かつハイサイクルで大型製品の成形が可能であること。

そのため、比較的低コストで大型かつ高強度の成形を行うことに適しております。

もしくは、多数個取りで高強度の成形を行うことに適しております。

ぜひ、一度お問合せ下さい。