LFT射出成型の紹介

試作

主な特徴

“特殊なスクリュー形状とノズル径の大型化により LFT材料樹脂の可塑化性能を維持し強化繊維の切断を抑制することが出来ます。

LFT成形の主なメリット

- 連続した繊維が平行に充填されたペレットを用いた射出成形法

- 繊維の長さが数ミリ単位と長いため衝撃強度が高い

- 長繊維が細部にまで充填でき、リブ補強の活用などで強度を補うことが可能

- 造形の自由度が高く、高強度かつ低コストで成形可能

- 繊維長を維持したまま成形が可能、 曲げ弾性率、曲げ強度が高い

- 低温から高温まで高い衝撃強度を保つクリープ特性に優れる

- ソリ変形が小さい、線膨張係数が小さい、流動性に優れる⇒寸法安定性が高い、成形性に優れる

材料について

グラスファイバーを含浸したポリプロピレンをストランド状に引抜きながら必要長さ(約10mm)に切断したガラス長繊維強化ポリプロピレンペレットです。

■設備名

○550t射出成形機

JSW J550E-Ⅱ

ー仕様-

・盤面サイズ:900mm×900mm

・射出圧力 :1,560kgf/c㎥

・射出容量 :2,825c㎥

スクリュの深溝化、ノズル径の大型化により

長繊維を維持したまま射出成形が可能

■成形品サンプル

長繊維強化樹脂LFT(Long Fiber Thermoplastics)を用いた射出成形により、自動車のアームレスト芯材、 グローブボックス部品等の成形受託加工を行っております。

約7mmのGF長繊維強化樹脂原料を用いて成形し、残存したガラス繊維の繊維長を平均繊維長3mm以上維持した 剛性と高い衝撃強度を併せ持つ樹脂成形品が得られます。

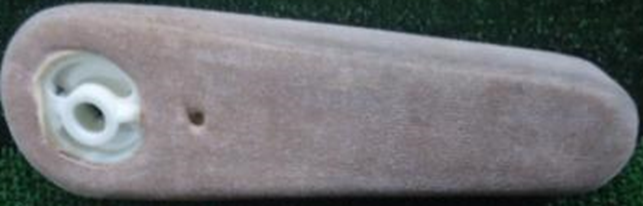

○自動車用アームレスト

アームレスト芯材

原料:GFPP GF40%

繊維長7mm

成形サイクル:60S

※4個取り

射出及び保圧:10S

型保持冷却 :50S

○自動車用グローブボックス芯材